一、優化氣浮系統

提高氣體供應穩定性

使用高精度氣體壓力控制器:精確控制氣體壓力是確保氣浮轉臺穩定性的關鍵。高精度氣體壓力控制器能夠將氣體壓力波動控制在極小范圍內,例如,其壓力控制精度可以達到±0.001MPa。這樣可以保證氣浮軸承內的氣體壓力恒定,使轉臺在旋轉過程中保持穩定的懸浮狀態,減少因壓力變化引起的振動和位移。

氣體過濾與凈化:純凈的氣體對于氣浮轉臺的精度至關重要。微小的雜質顆粒可能會導致氣浮軸承表面磨損或堵塞氣孔,影響氣浮效果。采用多級過濾系統,如先通過粗過濾器去除較大顆粒,再通過精密過濾器去除微米級甚至納米級的雜質,可以確保進入氣浮軸承的氣體純凈度達到99.99%以上,從而提高轉臺的旋轉精度。

改進氣浮軸承設計

優化氣孔分布和尺寸:合理的氣孔分布和尺寸能夠使氣體在軸承表面形成更均勻的壓力分布。通過計算機模擬和實驗驗證相結合的方式,確定氣孔布局和尺寸。例如,對于小型超精密氣浮轉臺,氣孔直徑可以設計在0.1-0.3mm之間,并且采用環形或矩陣式分布,使轉臺在旋轉過程中受到更均勻的支撐力,減少因局部壓力不均而產生的偏擺和晃動。

采用新型氣浮軸承結構:如箔片氣浮軸承結構。箔片氣浮軸承利用彈性箔片作為支撐元件,能夠更好地適應不同的負載和轉速變化。在高速旋轉時,箔片可以自適應地調整形狀,使氣體壓力分布更加合理,有效提高轉臺的回轉精度。與傳統氣浮軸承相比,箔片氣浮軸承可以將轉臺的徑向跳動精度從幾微米降低到亞微米級別。

二、提升驅動系統性能

選用高精度電機

直接驅動電機應用:直接驅動電機(如力矩電機)可以避免傳統傳動機構(如皮帶、齒輪等)帶來的間隙和振動問題。力矩電機能夠直接產生高精度的扭矩,驅動轉臺旋轉。其扭矩控制精度可以達到±0.01N?m,能夠實現轉臺的高精度角位移控制,例如,角位移控制精度可以達到±0.001°。

電機性能優化:對電機的磁場進行精確設計和優化,提高電機的轉矩密度和效率。通過有限元分析等手段,調整電機的磁極形狀、繞組分布等參數,使電機能夠在較低的電流下產生更大的轉矩,并且運行更加平穩。這樣可以減少電機在驅動轉臺過程中的轉矩波動,提高轉臺的旋轉精度。

精密的傳動控制

采用高精度編碼器反饋:高精度編碼器可以實時精確地測量轉臺的角度位置和速度信息。例如,采用分辨率為20位以上的絕對式編碼器,其角度測量精度可以達到±0.0001°。將編碼器的反饋信號輸入到控制系統中,通過閉環控制算法,精確調整電機的驅動信號,使轉臺的旋轉角度和速度嚴格按照設定值運行,從而提高轉臺的定位精度和速度控制精度。

先進的控制算法應用:如采用自適應控制算法或模型預測控制算法。自適應控制算法可以根據轉臺的實際運行狀態自動調整控制參數,適應不同的負載和干擾情況。模型預測控制算法則可以根據轉臺的動態模型和未來的運動目標,提前規劃電機的驅動信號,有效減少系統的延遲和超調現象,提高轉臺的運動精度。

三、加強機械結構設計與制造

高剛度和低熱膨脹材料選用

材料選擇原則:選擇高剛度和低熱膨脹系數的材料來制造轉臺的主體結構。例如,采用花崗巖或微晶玻璃等材料。花崗巖的彈性模量高,剛度大,能夠有效抵抗變形;其熱膨脹系數極低,在溫度變化時能夠保持尺寸的穩定性。微晶玻璃的性能更加優異,其熱膨脹系數可以達到1×10-6/℃以下,比普通金屬材料低一個數量級左右,能夠減少因溫度變化引起的轉臺精度損失。

材料處理與加工:對于選定的材料,要進行精細的加工和處理。在加工過程中,嚴格控制加工精度,例如,對于轉臺的平面度和圓柱度加工精度可以控制在±0.001mm以內。同時,對材料進行適當的熱處理,消除內部應力,防止在使用過程中因應力釋放而導致轉臺變形,進一步提高轉臺的結構精度。

優化結構設計減少振動和變形

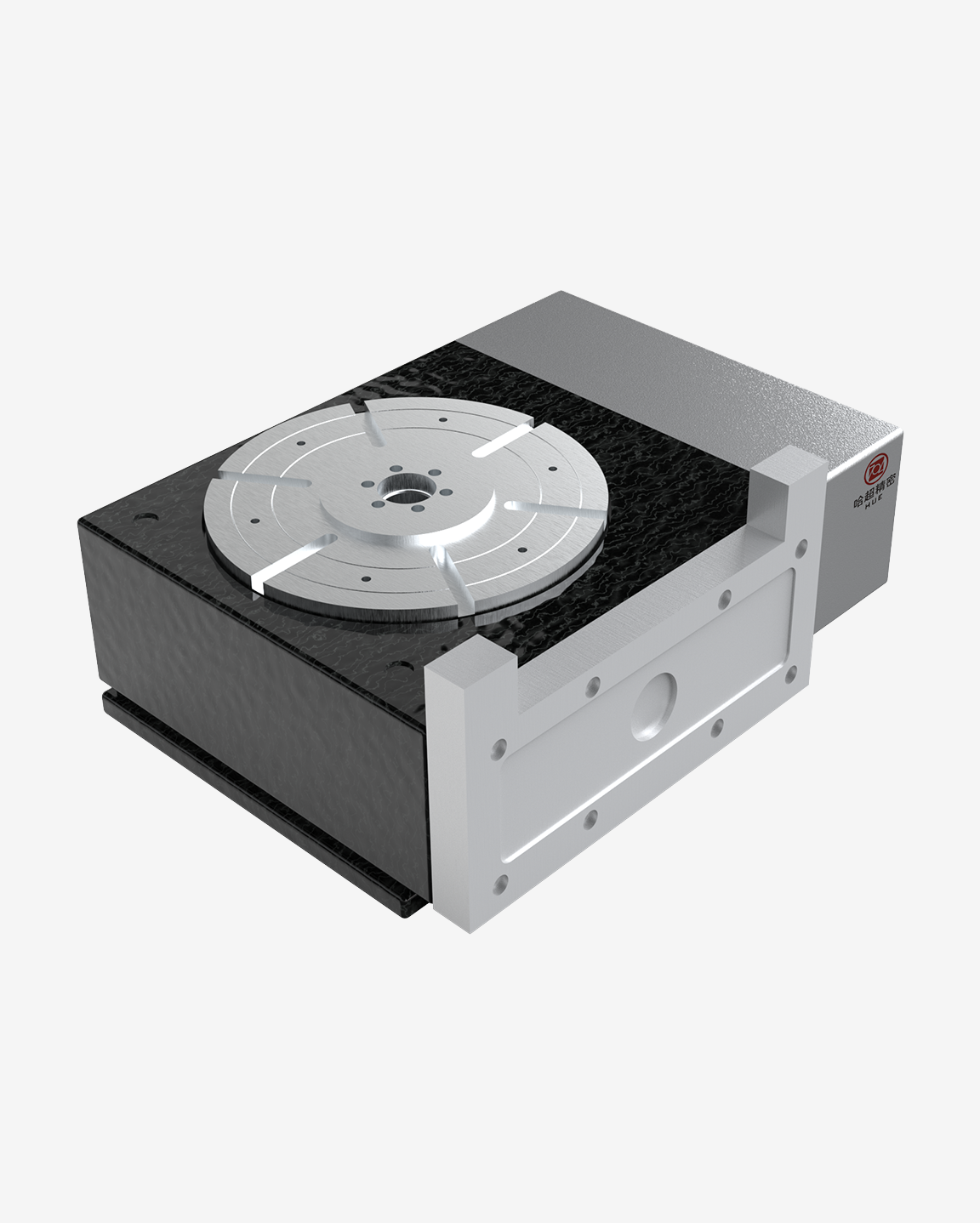

整體結構布局優化:在轉臺的設計階段,通過有限元分析等手段對轉臺的整體結構進行動力學分析。合理安排各個部件的位置,例如,將電機和控制器等較重的部件盡量布置在轉臺的底部,降低轉臺的重心,提高轉臺的穩定性。同時,優化轉臺的形狀,采用對稱結構設計,減少因質量分布不均而引起的振動和變形。

加強關鍵部位的結構設計:對于轉臺的軸系和支撐部位等關鍵結構,采用加強筋、嵌套式結構等設計方式,提高其局部剛度。例如,在軸系周圍設計環形加強筋,使軸系在承受負載時能夠更好地抵抗變形,從而提高轉臺的回轉精度。